Dunhill Factory

Traditionelle Techniken [1]

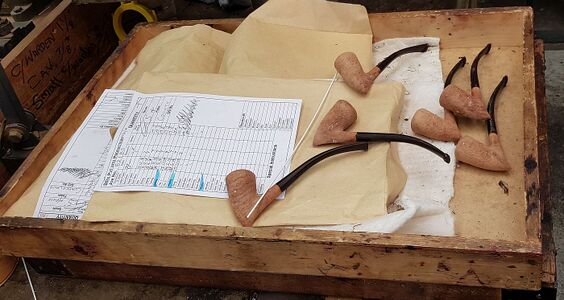

Tatsächlich gibt es bei der Herstellung einer Alfred-Dunhill-Pfeife neunzig Stufen. Tatsächlich ist die Umwandlung von Rohstoffen in fertige Produkte dramatisch. Es beginnt mit einem Stück Wurzel der Baumheide. Die Wurzel wächst normalerweise an der Mittelmeerküste, insbesondere in Algerien, Marokko, Sizilien und Korsika, sie wächst unter trockenen Bedingungen und kann bis zu hundert Jahre brauchen, um die richtige Form und Größe für die Pfeifenherstellung zu erreichen. Einheimische Landleute graben die Wurzel aus und verkaufen sie an Bruyère-Händler. Sie wird dann getrocknet, abgelagert und in die grobe Form einer Pfeife geschnitten (die als Ebauchon bezeichnet wird). Beim Ablagern kommt Alfred Dunhills am besten gehütetes Geheimnis zum Einsatz. Durch einen Ablagerungs-Prozess werden Saft und Feuchtigkeit aus dem Holz entfernt, so dass beim ersten Rauchen der Pfeife keine Bitterkeit durch eventuelle Rückstände im Holz zurückbleibt. Dies verleiht einer Alfred-Dunhill-Pfeife nicht nur den Vorteil, von Anfang an süß zu rauchen, sondern verleiht jeder Pfeife auch eine längere Lebensdauer.In der Fabrik erstellen Handwerker mit Drehmaschinen die Grundform des Pfeifenkopfes und des Holms. Es wird dann mit einem massiven Stück Ebonit versehen, aus dem das Mundstück von Hand gefertigt wird. Der Pfeifenkopf und der Holm werden dann weiter bearbeitet, um genau die richtige Form zu erhalten. Darauf folgen die vielen Polierprozesse, bei denen eine Reihe von Materialien verwendet werden, darunter Bimsstein, Sand, Öl und Bienenwachs. „Die Leute denken oft, unsere Pfeifen sind lackiert, weil sie so hochglänzen, aber in Wirklichkeit ist es nur Wachs“, erklärt Philpott. „Es gibt Wachsschichten, die auf- und abgetragen, auf- und abgetragen werden.“

Mit begrenzter Mechanisierung und dem Vertrauen auf eine Reihe traditioneller Techniken stellt der Herstellungsprozess strenge Anforderungen an die Handwerker in der Walthamstow-Fabrik, die alle von Meister Steve Wilson beaufsichtigt werden. „Sie haben nicht nur handwerkliches Geschick, sondern auch natürliche Kreativität“, sagt Philpott. „Keine Pfeife gleicht der anderen, weil jeder einzelne Handwerker seine eigene Art hat, ein Gleichgewicht und ein Aussehen zu erreichen. Sie können zwei Leuten in unserer Fabrik die gleichen Rohmaterialien geben, um daraus eine Pfeife zu machen, und zwei Stücke, die sie daraus machen würden, würden sich in Gewicht und Farbe geringfügig unterscheiden.“

Die Herstellung der meisten heutigen Produkte – Autos, Süßigkeiten, CD-Player – ist hauptsächlich eine Übung in der Herstellung von Standardprodukten mit minimalem Abfall. Die Herstellung einer Dunhill-Pfeife ist eine ganz andere Sache. Zum Beispiel enthält ein Sack Bruyèreholz mit 100 Kanteln wahrscheinlich nur ein oder zwei Blöcke, die gut genug sind, um eine Alfred-Dunhill-Pfeife zu werden. Um solche Rohstoffkosten rentabel zu machen, werden die verbleibenden Blöcke dann für andere Pfeifen verwendet, daher die Logik der Pfeifenhersteller, die zusätzlich zu ihrer Premium-Linie eine Reihe günstigerer Pfeifenmarken besitzen. Der Faktor Unvorhersehbarkeit setzt sich laut Philpott während des gesamten Herstellungsprozesses fort. „Es gibt nicht viele Produktionsbetriebe, bei denen man nicht genau weiß, was man bekommt. Wir werden zu Beginn des Prozesses mit einem Kopf und einem Mundstück beginnen, es wird nach seiner Maserung sortiert und wir werden wissen, welche Farbveredelung wir darauf anwenden möchten, um seine Maserung zu verbessern. Aber während des Polierprozesses kann sich die Maserung ändern. Sie möchten also vielleicht eine Pfeife mit einem natürlichen braunen Bruyère-Finish herstellen, aber am Ende des Prozesses stellen sie fest, dass sich die Maserung verbessert hat, sodass Sie ihr ein anderes Finish verleihen können.

Hinweis: Alle Mundstücke wurden bis 1976 von Hand gefertigt. Seitdem werden sie aufgrund der Arbeitskosten maschinell hergestellt.

Die aktuelle Dunhill-Fabrik „The White Spot Division“ [2]

Dunhill-Werksbesichtigung

Referenzen

- ↑ The Worldwide Pipe Smoker's Magazine, von Tim Rich. Vol. 2, 2. Semester 1993. Herausgegeben von Magazine Partners, Niederlande. S.37-43. Mit freundlicher Genehmigung von Bruno de Figueiredo.

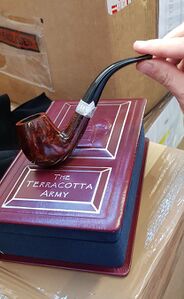

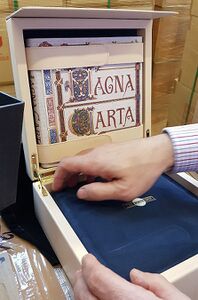

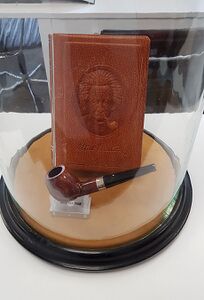

- ↑ Fotos wurden von Radek Juza bei einem kürzlichen Besuch (April 2019) aufgenommen. Die Fabrik befindet sich in einem Stadtteil im Nordosten Londons, Walthamstow. Mit freundlicher Genehmigung von Radek Juza. Im selben Komplex gibt es einen separaten Bereich für die Herstellung von Lederwaren.